背景:纳米级制造系统和Inchfab

在过去 60+ 年中,对计算能力的需求不断增长,导致设备复杂性和产量呈指数级增长。为了满足这一需求,微纳加工技术的进展已经与越来越大的衬底尺寸密不可分。这导致了历史上一些令人敬畏的工程壮举。

毫不奇怪,完成这样的壮举既不便宜也不容易。现代纳米级制造设施 (“fab”) 的资本成本现在通常高达数十亿美元,并且需要严格的工艺控制,严重限制单个晶圆厂可以制造的设备类型。纳米级制造的高成本和低灵活性已成为许多不同市场寻求开发创新设备的团队的主要障碍。

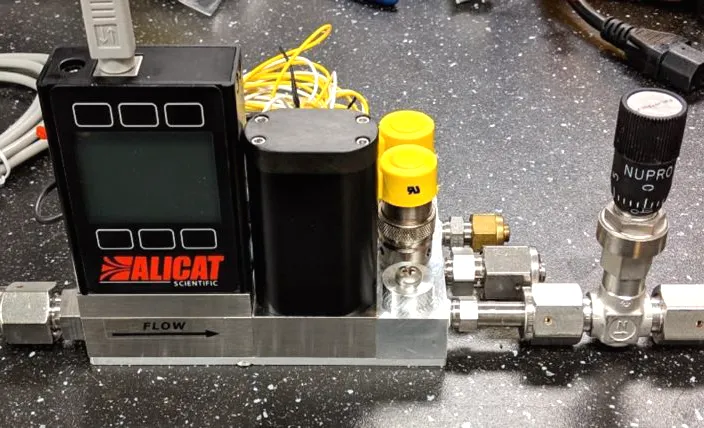

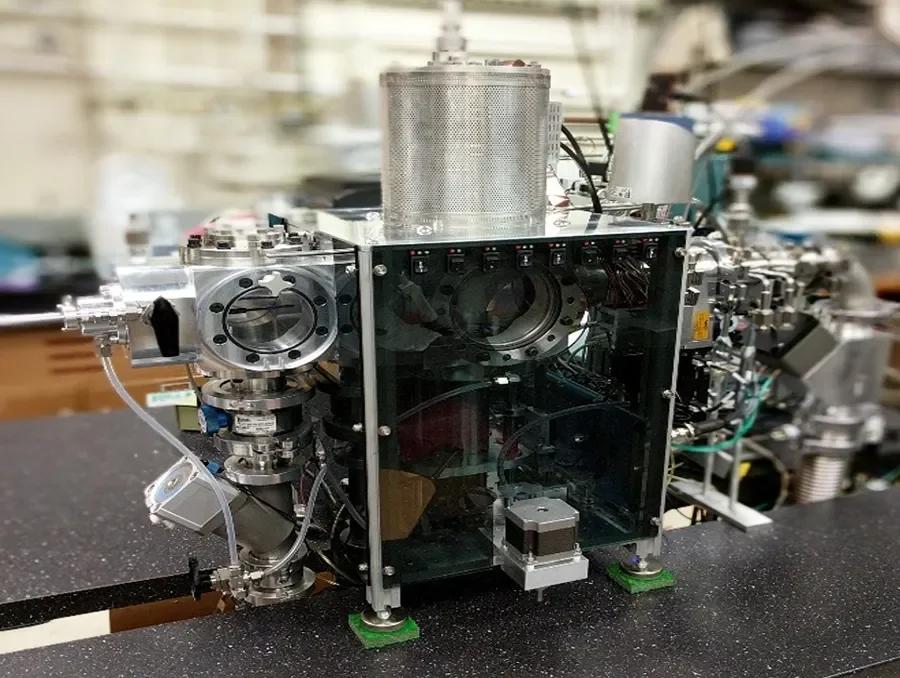

Inchfab 的超低成本、高性能制造工具新平台通过将先进的加工能力与大尺寸基板分离来打破这一障碍。通过从当今大批量生产中常用的 150 – 300 毫米(≈1 英尺)直径基板退后一步,纳米级制造所需的工具和设施的资本成本和物理占用空间可以减少几个数量级,从根本上提高其可访问性。此外,Inchfab 已经证明,与现有商业工具相比,使用更小的基板也可以提高性能。如图 1 所示,请参见他们的 ICP-CVD 系统原型。

挑战 1:可重复、均匀的质量流量控制

微纳加工系统所需的两个重要的特性是批次间的可重复性和空间均匀性。实现高水平的可重复性和均匀性取决于控制许多不同过程输入和环境条件的能力。其中质量流量和过程压力的控制的重要性不言而喻。

解决方案:层流差压质量流量控制

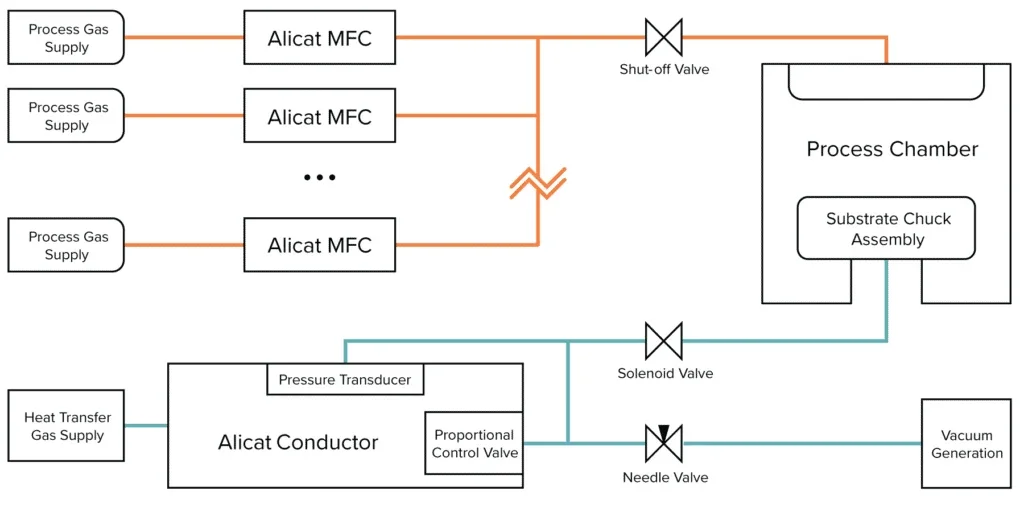

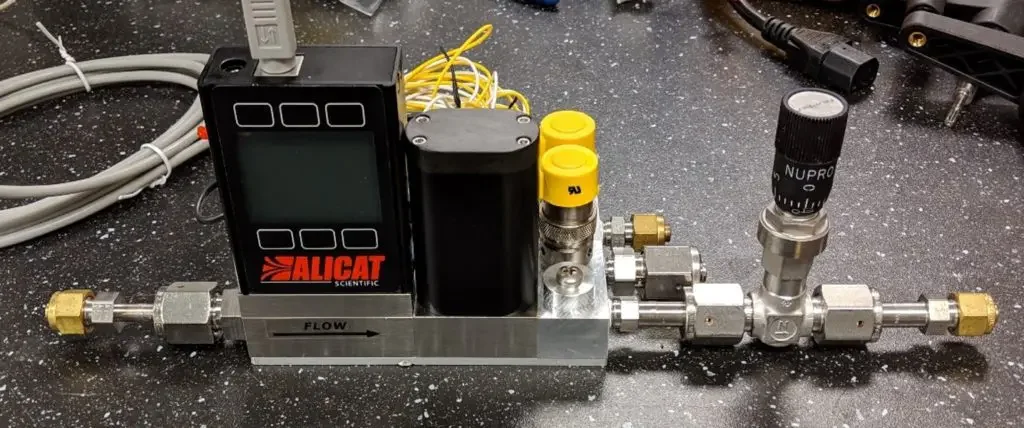

Inchfab 需要一种经济实惠的质量流量解决方案,具有快速响应时间、宽作范围和无预热时间。他们最终选择了 Alicat 质量流量控制器 (MFC),主要是因为其基于层流差压的工作原理所带来的好处。这些控制器为 Inchfab 提供了 0.6% 读数的高精度测量、30 ms 响应时间、0.01% 至 100% 量程比,并且无需预热时间。图 2 显示了 Alicat MFC 在 Inchfab 的 ICP-CVD 系统中的连接方式。

挑战 2:可重复、一致的基板温度曲线

就像可靠的质量流速一样,可重复和均匀的基板温度曲线对于一致和均匀的沉积和刻蚀曲线也至关重要。例如,在基于等离子体的蚀刻中,多余的衬底热量主要来自等离子体放电中产生的高能粒子的轰击和衬底表面的放热化学反应。对于氟基硅蚀刻,随着衬底温度的升高,蚀刻速率降低,常用的掩膜材料(如光刻胶)会开始腐蚀,从而降低选择性。为了抵消这种热量,使用热交换器将热量从基材传导出去。由于正在加工的基材背面可能具有精细的特征,因此不建议与卡盘组件直接热接触。因此,一个有效的解决方案是在基板和卡盘之间引入一层导热气体。

解决方案:集成真空压力控制

为了改善卡盘组件和被加工基板之间的热传递,Inchfab 使用了 Alicat IVC 系列压力控制器(见图 3)。该压力控制器将基板背面的气体压力(通常为 5 – 20 torr,取决于工艺)保持在低于大气压的位置,从而极大限度地减少了与卡盘组件达到热平衡所需的时间,并在整个加工过程中保持平衡。

IVC 压力控制器中的真空传感器在基板卡盘层中提供精确的、不受气体影响的压力测量,并且能够独立于流体出口进行布线。由于 IVC 和 MFC 之间有一个通用的数字接口,Inchfab 能够用该设备替换更昂贵的控制器,并移除了几个额外的控制硬件。他们还能够使用标准的直观 Alicat 数字通信协议,从而可以非常简单地监控压力并在需要时更新设定值。图 2 显示了 IVC(标记为 Alicat 导体)如何集成到 Inchfab 的 ICP-CVD 系统中。

结论

作为伯克利国家实验室 Activate – Cyclotron Road 计划的成员,Inchfab 正在与其合作伙伴合作,为微纳尺度器件社区提供创新和经济的制造解决方案。Inchfab 不断努力改进和扩展其微纳加工能力,并不断寻找可以协助这项工作的新技术。